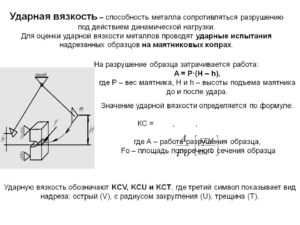

Испытание материалов на ударную вязкость основано на разрушении стандартного образца с концентратором (надрезом) посередине ударом на маятниковом копре. При испытании на удар оценивают работоспособность металла в сложных условиях нагружения и выявляют его склонность к хрупкому разрушению.

- Образцы для испытания на ударную вязкость

- Методика проведения испытания

- Определение ударной вязкости при пониженных температурах

- Определение порога хладноломкости стали

- Испытание материалов и сварных соединений

- Виды и условия механических испытаний металлов

- Образцы для механических испытаний

- Механические свойства, определяемые при статических испытаниях

- Механические испытания на ударный изгиб

- Определение твердости металлов

- Испытания на статический изгиб

- 🎦 Видео

Образцы для испытания на ударную вязкость

ГОСТ 9454 предусматривает испытания образцов трех типов:

- Образцы Шарпи — образцы сечением 10×10 мм, длиной 55 мм и с U-образным надрезом шириной и глубиной 2 мм и радиусом 1 мм;

- Образцы Менаже — образцы того же сечения и длины и V-образным надрезом той же геометрии, что и первый образец;

- Т-образные образцы длиной 55 мм, высотой 11 мм и шириной 10 мм с Т-образным концентратором (надрез, имитирующий усталостную трещину).

Образцы с V-образным надрезом являются основными и их и используют при контроле металлопродукции для ответственных конструкций (транспортных средств, летательных аппаратом др.), а образцы с U-образным надрезом применяют при приемочном контроле металлопродукции; образцы с Т-образным надрезом предназначены для испытания материалов, работающих в особо ответственных конструкциях.

Методика проведения испытания

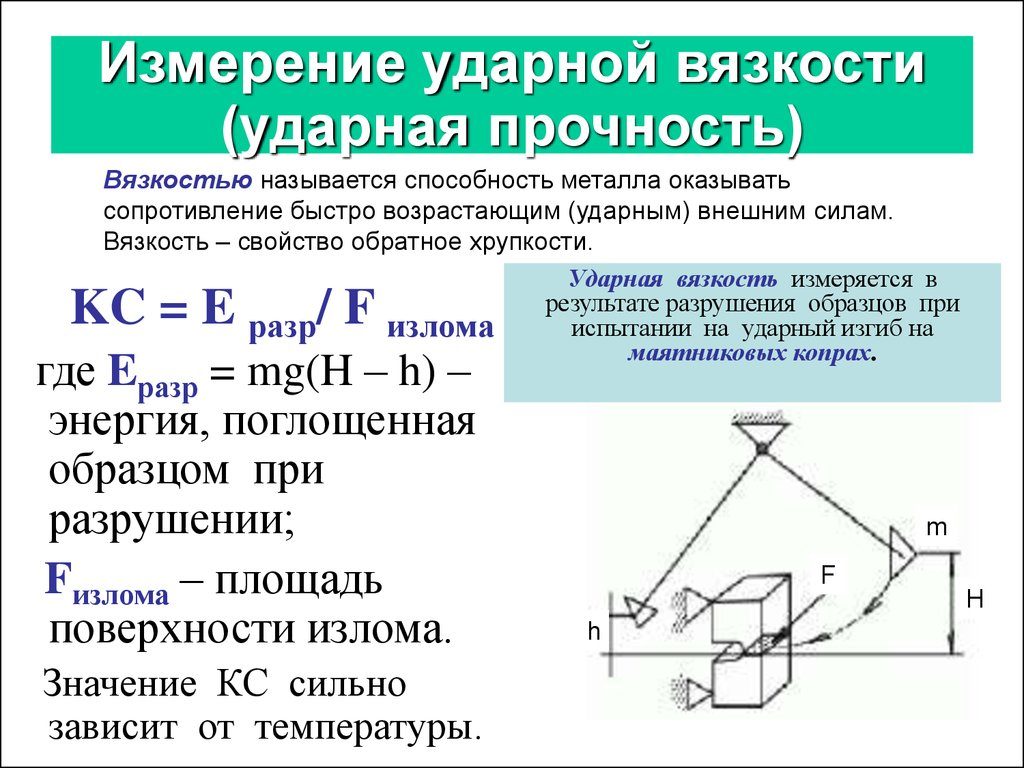

При испытании металлов на удар определяют ударную вязкость, которую обозначают КС. Ударная вязкость КС — это отношение работы К разрушения стандартного образца к площади его поперечного сечения F в месте надреза:

КС= K/F, Дж/м2

В зависимости от вида концентратора в образце (U, V, Т) в обозначении ударной вязкости вводят третий индекс, согласно виду концентратора: KCU, KCV, КСТ. Испытание на ударную вязкость проводят на копрах маятникового типа, как показано на схеме.

Стандартный образец устанавливают на опорах стоек копра так, чтобы удар маятника 2 приходился против надреза. Маятник массой G при помощи специальной рукоятки поднимают на высоту Н в верхнее исходное положение I. При падении маятник ударяет по образцу, разрушает его и поднимается в положение II -высоту h. Для остановки маятника имеется тормоз.

Если запас потенциальной энергии маятника обозначить через GH, то работа, затраченная на деформацию и разрушение образца, равна разности энергии маятника в его положениях I и II (до и после удара), т. е.:

К = GH -Gh = G(H — h)

Выразив высоту маятника в положении до и после удара через силу маятника l и углы α и β, получим выражение для определения работы, затраченной на деформацию и разрушение образца:

К= Gl (cos β — cos α),

где α — угол начального подъема маятника; β — угол подъема маятника после разрушения образца, фиксируемый на шкале 3. Масса груза и длина маятника известны. Угол α является величиной постоянной. Зная угол β по результатам испытаний, определяют работу К и ударную вязкость КС.

Определение ударной вязкости при пониженных температурах

Видео:Определение ударной вязкостиСкачать

Ударная вязкость является показателем надежности работы металла в критических условиях, связанных с проявлением концентрации напряжений.

Факторами, вызывающими концентрацию напряжений является высокая скорость нагружения, геометрические концентраторы и понижение температуры.

С понижением температуры ударная вязкость снижается, поэтому, наряду с испытаниями при нормальной температуре, применяются ударные испытания с предварительным охлаждением до температур от -400С до -800С.

Для охлаждения металла применяются камеры холода, источником низкой температуры в которых, может являться жидкий азот или спирт.

Самое простое устройство для охлаждения стали – емкость, наполненная керосином и сухим льдом. Определенная пониженная температура достигается изменением количества сухого льда в смеси.

Определение порога хладноломкости стали

При пониженных температурах, кроме определения необходимой работы для разрушения образца, ещё определяется порог хладноломкости — температура резкого снижения вязкости.Данная характеристика определяется на серии образцов одной плавки. Испытания проводят при разных температурах.

Таким образом получается некая диаграмма, по которой и определяется порог хладноломкости стали. Чем ниже порог хладноломкости, тем более надежна сталь при эксплуатации в определенных условиях. Температуре хладноломкости соответствует вид излома при котором доля хрупких и вязких участков находится в соотношении «50:50».

Поэтому она называется также «температурой полухрупкости» -Т50. Разницу между реальной температурой эксплуатации и Т50 называют «запасом вязкости».

Также, испытания на ударную вязкость проводят и при повышенных температурах

Испытание материалов и сварных соединений

Механические свойства характеризуют сопротивление металла деформации и разрушению под действием механических сил (нагрузки).

К основным механическим свойствам относят:

— прочность — пластичность — ударную вязкость

— твердость

Прочность – это способность металла не разрушаться под действием механических сил (нагрузки).

Видео:Ударная вязкость. Инструкция по выполнению работыСкачать

Пластичность – это способность металла изменять форму (деформироваться) под действием механических сил (нагрузки) без разрушения.

Ударная вязкость определяет способность металла противостоять ударным (динамическим) механическим силам (ударным нагрузкам).

Твердость – это способность металла сопротивляться проникновению в него других более твердых материалов.

Виды и условия механических испытаний металлов

Для определения механических свойств выполняют следующие виды испытаний:

— испытания на растяжение; — испытания на статический изгиб; — испытания на ударный изгиб;

— измерение твердости.

https://www.youtube.com/watch?v=RmhzWewX3CI

К условиям испытаний образцов относятся: температура, вид и характер приложения нагрузки к образцам.

Температура проведения испытаний:

— нормальная (+20°С); — низкая (ниже +20°С, температура 0…-60°С);

— высокая (выше+20°С, температура +100…+1200°С).

Вид нагрузок:

| растяжение |

| сжатие |

| изгиб |

| кручение |

| срез |

Характер приложения нагрузки:

— нагрузка возрастает медленно и плавно или остаётся постоянной — статические испытания; — нагрузка прилагается с большими скоростями; нагрузка ударная — динамические испытания;

Видео:Определение ударной вязкостиСкачать

— нагрузка многократная повторно-переменная; нагрузка изменяется по величине или по величине и направлению (растяжение и сжатие) — испытания на выносливость.

Образцы для механических испытаний

Механические испытания выполняют на стандартных образцах. Форма и размеры образцов устанавливаются в зависимости от вида испытаний.

Для механических испытаний на растяжение используют стандартные цилиндрические (круглого сечения) и плоские (прямоугольного сечения) образцы. Для цилиндрических образцов в качестве основных приняты образцы диаметром dо=10 мм короткий lо=5×do = 50 мм и длинный lо=10×do = 100 мм.

Короткий круглый образец

Длинный круглый образец

Плоские образцы имеют толщину равную толщине листа, а ширина устанавливается равной 10, 15, 20 или 30 мм.

Плоский образец без головок для захватов разрывной машины

Плоский образец с головками

Механические свойства, определяемые при статических испытаниях

Статическими называют испытания, при которых прилагаемая нагрузка к образцу возрастает медленно и плавно.

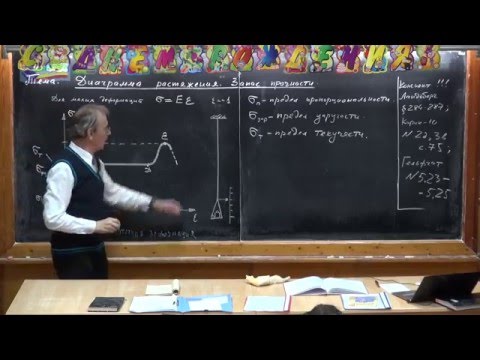

При статических испытаниях на растяжение определяются следующие основные механические характеристики металла:

— предел текучести (σ т); — предел прочности или временное сопротивление (σ в); — относительное удлинение (δ);

— относительное сужение (ψ).

Предел текучести – это напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

Видео:Измерение вязкостиСкачать

Предел прочности – это напряжение при максимальной нагрузке, предшествующей разрушению образца.

Относительное удлинение – это отношение приращения длины образца после разрушения к его начальной длине до испытания.

Относительное сужение – это отношение уменьшения площади поперечного сечения образца после разрушения к его начальной площади до испытания.

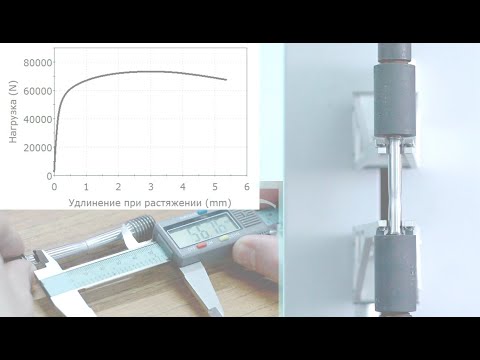

При испытании на статическое растяжение железо и другие пластические металлы имеют площадку текучести, когда образец удлиняется при постоянной нагрузке Рm.

При максимальной нагрузке Рmax в одном участке образца появляется сужение поперечного сечения, так называемая “шейка”. В шейке начинается разрушение образца.

Так как сечение образца уменьшается, то разрушение образца происходит при нагрузке меньше максимальной. В процессе испытания приборы рисуют диаграмму растяжения, по которой определяют нагрузки.

После испытания разрушенные образцы складывают вместе и измеряют конечную длину и диаметр шейки. По этим данным рассчитывают прочность и пластичность.

Механические испытания на ударный изгиб

Динамическими называют испытания, при которых скорость деформирования значительно выше, чем при статических испытаниях.

Динамические испытания на ударный изгиб выявляют склонность металла к хрупкому разрушению. Метод основан на разрушении образца с надрезом (концентратором напряжений) одним ударом маятникового копра.

Стандарт предусматривает образцы с надрезами трех видов:

образец U – образный с радиусом R = 1 мм (метод KCU);

образец V – образный с радиусом R = 0.25 мм (метод KCV);

образец I – образный с усталостной трещиной (метод КСТ).

Видео:Что такое Прочность, Пластичность, Твердость материала. Простое объяснениеСкачать

Под ударной вязкостью понимают работу удара, отнесенную к начальной площади поперечного сечения образца в месте концентратора.

https://www.youtube.com/watch?v=—MDDOCG6wM

После испытания по шкале маятникового копра определяют работу удара, которую затрачивают на разрушение образца. Площадь сечения образца определяют до разрушения.

Определение твердости металлов

Твердостью называется свойство металла оказывать сопротивление пластической деформации в поверхностном слое при вдавливании шарика, конуса или пирамиды. Измерение твердости отличается простотой и быстротой осуществления и выполняется без разрушения изделия. Широкое применение нашли три метода определения твердости:

— твердость по Бринеллю (единица твердости обозначается HB); — твердость по Роквеллу (единица твердости обозначается HR);

— твердость по Виккерсу (единица твердости обозначается HV).

Определение твердости по Бринеллю заключается во вдавливании стального шарика диаметром D = 10 мм в образец (изделие) под действием нагрузки и в измерении диаметра отпечатка d после снятия нагрузки.

Твердость по Бринеллю обозначают цифрами и буквами НВ, например, 180 НВ. Чем меньше диаметр отпечатка, тем выше твердость. Чем выше твердость, тем больше прочность металла и меньше пластичность. Чем мягче металл, тем меньше устанавливают нагрузку на приборе. Так при определении твердости стали и чугуна нагрузку принимают 3000 Н, никеля, меди и алюминия – 1000 Н, свинца и олова – 250 Н.

Определение твердости по Роквеллу заключается во вдавливании наконечника с алмазным конусом (шкалы А и С) или стального шарика диаметром 1.

6 мм (шкала В) в испытуемый образец (изделие) под действием последовательно прилагаемых предварительной (Ро )и основной (Р) нагрузок и в измерении глубины внедрения наконечника (h).

Твердость по Роквеллу обозначается цифрами и буквами HR с указание шкалы. Например, 60 HRC (твердость 60 по шкале С).

Определение твердости по Виккерсу заключается во вдавливании алмазного наконечника, имеющего форму правильной четырехгранной пирамиды, в образец (изделие) под действием нагрузки и в измерении диагонали отпечатка d, оставшегося после снятия нагрузки. Метод используется для определения твердости деталей малой толщины и тонких поверхностных слоёв с высокой твердостью. Твердость по Виккерсу обозначается цифрами и буквами HV, например, 200 HV.

Испытания на статический изгиб

Технологические испытания на статический изгиб служит для определения способности металла воспринимать заданный по форме и размерам загиб. Аналогичные испытания проводят и на сварных соединениях.

Испытанию на загиб подвергают образцы из листового и фасонного (пруток, квадрат, уголок, швеллер и др.) металла. Для листового металла ширина образца (b) принимается равной двойной толщине(2•t), но не менее 10 мм. Радиус оправки указывается в технических условиях.

Различают три вида изгиба:

Видео:Ударная вязкостьСкачать

— загиб до определенного угла; — загиб вокруг оправки до параллельности сторон;

— загиб вплотную до соприкосновения сторон (сплющивание).

Отсутствие в образце трещин, надрывов, расслоений или излома является признаком того, что образец выдержал испытание.

🎦 Видео

Испытание на ударный изгибСкачать

Проверка на ударную вязкость металлаСкачать

Лабораторная работа - Материаловедение - УГАТУ - Динамические испытания металлов на ударный изгибСкачать

Измерение твердости деталей. Методы и способы. По Бринеллю| Роквеллу| ВиккерсуСкачать

Методы испытания материалов на прочностьСкачать

Метод испытания на растяжениеСкачать

Cистема для контроля катодной защитыСкачать

WM210V # 18 пять видов расточных резцов и их применениеСкачать

Когда тренер - твой друг😏Скачать

Испытание на растяжение стального образца с построением диаграммы растяженияСкачать

Запас прочности и допускаемые напряженияСкачать

Урок 210. Диаграмма растяжения. Запас прочностиСкачать

72 Закалка. Отжиг. НормализацияСкачать

Твердость материаловСкачать