СОГЛАСОВАНО

Начальник Управления понадзору в нефтяной и газовой промышленности Госгортехнадзора РФЮ.А.Дадонов письмо N10-13/162 от 10.03.2000 г.

УТВЕРЖДАЮ

Директор Т.Х.Галимов

Заместитель директораФ.А.Гирфанов

- 1ОБЩИЕ ПОЛОЖЕНИЯ

- 2.1Перечень выполняемых работ

- 2.2Экспертиза технической документации на подъемную установку иусловий ее эксплуатации

- 2.3Визуальный осмотр подъемной установки

- Инструкция по техническому диагностированию состояния передвижных установок для ремонта скважин рд 08-195-98

- 3. Акустико-эмиссионная измерительная аппаратура

- 4. Предварительный этап экустико-эмиссионной диагностики

- 5. Подготовительные работы

- 6. Оценка общего фона акустической эмиссии металлических конструкций подъемника

- 7. Акустико-эмиссионная диагностика контролируемых зон

- 8. Анализ результатов и принятие решения

- 9. Техника безопасности и охрана окружающей среды

- 3.3. Акустико-эмиссионная диагностика состояния вышки (мачты)

- 4. Оформление результатов проверки технического состояния вышки (мачты)

- 5. Меры безопасности при проведении проверки технического состояния вышки (мачты)

- 💡 Видео

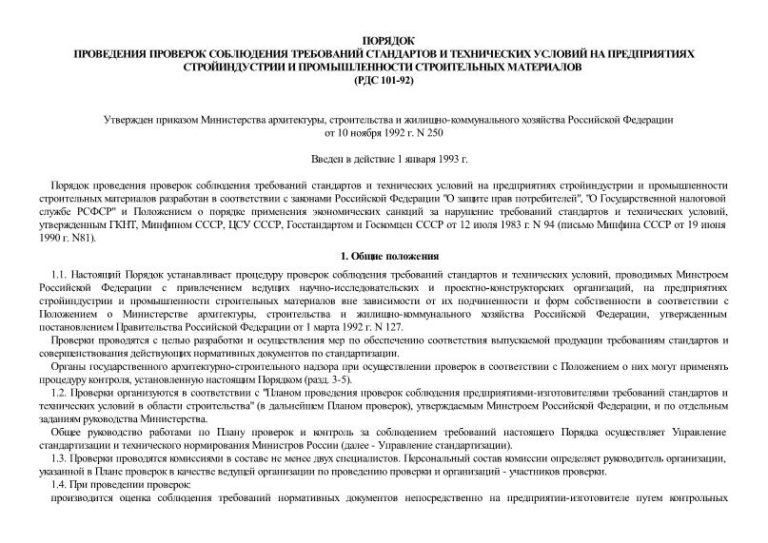

1ОБЩИЕ ПОЛОЖЕНИЯ

1.

1.

Настоящие»Методические указания» устанавливают единый порядок, объем иметоды оценки технического состояния подъемной установки дляремонта и освоения скважин (далее подъемная установка), выполняющейследующие виды основных работ:

-смена инструмента в скважине;

-развинчивание и свинчивание насосно-компрессорных труб и штанг;

-спуск и подъем насосов и другого оборудования в скважину и изнее;

1.

2 Эксплуатацияподъемной установки характеризуется двух- трехсменным режимомработы в результате чего узлы и детали подъемной установкиподвергаются воздействию высоких знакопеременных динамическихнагрузок и низких температур.

«Методические указания»разработаны с целью определения возможности безопасногоиспользования подъемной установки как в пределах нормативного срокаслужбы, так и сверх этого срока.

1.

3 Работы подиагностированию проводятся специально подготовленным иаттестованным персоналом как организациями, имеющимисоответствующие лицензии Госгортехнадзора России, так иорганизациями владельцами подъемных установок (при наличии у нихусловий, удовлетворяющих требованиям настоящих «Методическихуказаний»).

1.

4 Проверка техническогосостояния осуществляется комиссией, которая назначается приказомруководителя предприятия, являющегося владельцем подъемнойустановки. Комиссию возглавляет главный инженер или егозаместитель, а в ее состав должны входить представителиремонтно-механических служб, службы главного механика, техникибезопасности и охраны труда, диагностики (неразрушающего контроля),при необходимости представитель завода-изготовителя итерриториального органа Госгортехнадзора России.

1.

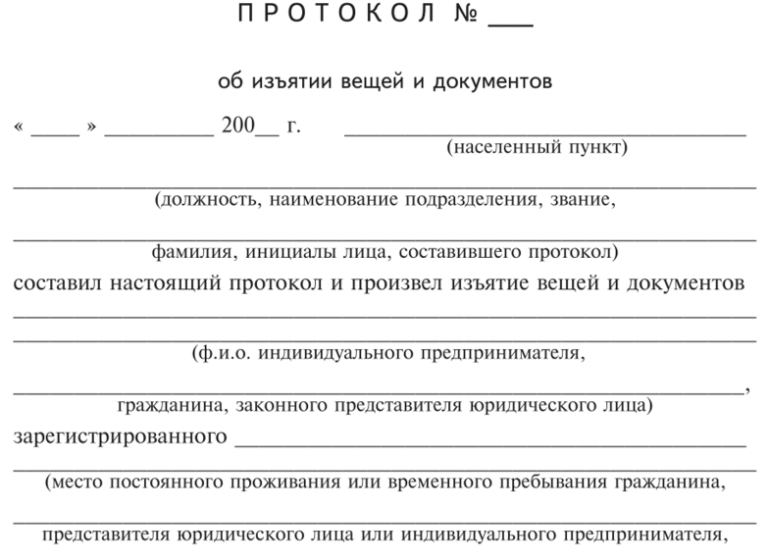

5 Если контрольнеразрушающими методами проводится приглашенными специалистами, тоони тоже включаются в состав комиссии. По результатамдиагностирования комиссия составляет протокол техническогосостояния подъемной установки (приложение А), в котором даетзаключение о возможности и условиях дальнейшей эксплуатации или онеобходимости проведения ремонтных работ с последующимобследованием. Протокол утверждается руководителемпредприятия-владельца подъемной установки.

1.

6 Комплексноеобследование технического состояния подъемной установки, независимоот года выпуска, должно проводиться в обязательном порядкепосле:

Видео:В скважину лом улетел 1 001Скачать

-окончания установленного заводом-изготовителем нормативного срокаэксплуатации;

-восстановления в результате аварии;

-капитального ремонта;

-устранения обнаруженных дефектов вышки (мачты).

1.

7 Для выполнения работпо обследованию предъявляется подъемная установка в техническиисправном состоянии, прошедшая техническое обслуживание, очищеннаяот грязи, коррозии металла, отслоений краски. Окрашивание подъемнойустановки перед обследованием не допускается. Окрашивание подъемнойустановки производится после обследования, если рекомендуется кдальнейшей эксплуатации. Подъемная установка, подлежащаяобследованию, должна иметь паспорт и инструкцию по эксплуатации.

При отсутствии паспорта и инструкции по эксплуатации необходимообратиться на завод-изготовитель для выдачи их дубликатов.

1.

8 Для проведенияобследования подъемной установки необходимо, иметь:

-настоящие «Методические указания»;

-оборудование и инструмент, необходимый для выполнения работ(приложение Б).

2.1Перечень выполняемых работ

2.1.

1 При проведенииобследования подъемной установки работы должны выполняться вследующей последовательности:

-экспертиза документации на подъемную установку и условий ееэксплуатации;

-визуальный осмотр металлоконструкций подъемной установки;

-диагностика технического состояния металлических конструкцийсредствами неразрушающего контроля;

-осмотр и диагностика технического состояния механизмов, приводов,электро-, гидро- и пневмооборудования, вертлюга, элеватора, штропа,крюкоблока, талевого блока, кронблока, канатов, приборов иустройств безопасности, кабины машиниста и других составных частейподъемной установки;

-проверка работы подъемной установки на холостом ходу;

-проверка работы приборов безопасности;

-составление протокола, содержащего заключение по дальнейшемуиспользованию подъемной установки (приложение А).

2.1.1 Работы могут бытьпрекращены на любой стадии обследования. В этом случае составляетсяпротокол, в котором указываются причины, исключающие возможностьдальнейшей эксплуатации подъемной установки по назначению(отсутствие паспорта, невозможность восстановленияметаллоконструкций подъемной установки и пр.).

2.1.2 После проведениянеобходимых ремонтных работ по устранению дефектов, обнаруженных настадии диагностики технического состояния металлоконструкций,навесного и другого оборудования, проводится оценка качестваустранения дефектов с составлением протокола.

2.2Экспертиза технической документации на подъемную установку иусловий ее эксплуатации

2.2.

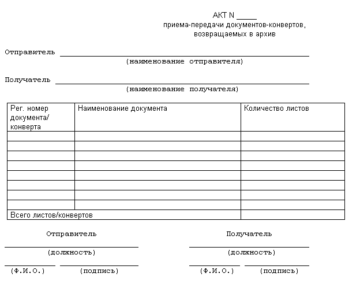

1 При экспертизетехнической документации (приложение А) рассматривается паспортподъемной установки, содержащий сведения о техническиххарактеристиках, проведенных технических освидетельствованиях,ремонтах подъемной установки, реконструкции и замене отдельных ееэлементов и узлов, условий эксплуатации подъемной установки.

Кроме того подлежатэкспертизе:

-паспорта на комплектующие изделия;

Видео:ВАХТА СЕВЕР Капитальный ремонт скважин , помбур КРС обучение и бурение !Скачать

-инструкция по эксплуатации (если она не является частьюпаспорта);

-все имеющиеся акты и протоколы по ремонтам и изменениям вконструкции (если они не включены в паспорт);

-технические условия на поставку.

2.2.

2 В случае, если наподъемной установке в течение эксплуатационного периода проводилисьремонт металлоконструкций с применением сварки, либо замена узловметаллоконструкций, в паспорте должны содержаться сертификаты наметалл, из которого изготовлены вновь установленные элементы,данные о сварочных электродах и сварщике, производившем сварку,методах и результатах проверки качества сварочных работ.

2.2.

3 Результатыэкспертизы технической документации и замечания отражаются впротоколе технического состояния подъемной установки (приложениеА).

Ответственность задостоверность представленных данных несет владелец подъемнойустановки.

Замечания, выявленные приэкспертизе документации и требующие устранения, отражаются введомости дефектов (приложение А).

2.3Визуальный осмотр подъемной установки

2.3.

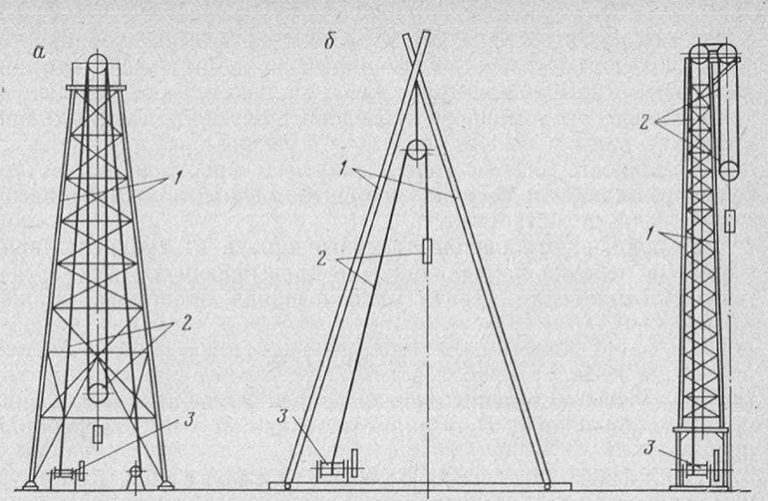

1 Визуальный осмотрдолжен выполняться при установке подъемной установки в рабочееположение. Осмотр вышки (мачты) следует проводить на специальномстенде (приложение Е1). При этом основное внимание уделяетсяметаллоконструкциям, тормозной системе лебедки, канатам талевойсистемы и оттяжкам.

Определяется состояние (с использованиемнеобходимых измерений) опорной рамы, вышки (мачты), мест крепленияоттяжек к вышке, транспортной базы, балконов для работы со штангамии трубами и т.д. Выявленные дефекты и отклонения фиксируются введомости дефектов (приложение В).

Обращается внимание на изгиббалок и ферм, скручивание балок, изгиб осевых линий вышки (мачты),и др.

2.3.

2 Измерениявыполняются с использованием металлической струны, повереннойметаллической линейки, штангенциркуля, теодолита и т.п. (приложениеБ).

2.3.

3 Фактическиезначения отклонений конструкции от прямолинейности, изгиба искручивания балок и пр. сравниваются с предельно-допустимымивеличинами, приведенными в приложении Г.

2.3.

4 Осмотрметаллических конструкций выполняется в соответствии с типовымикартами осмотра подъемной установки (приложение Д).

Последовательномувизуальному осмотру подлежат все нагруженные узлы и ихсоединения.

2.3.

5 К возможнымхарактерным дефектам металлоконструкций подъемных установок,возникающих в процессе эксплуатации, относятся следующие:

-изгибы, смятия и другие виды деформации, отклонения положения узловот проектных;

-разрушение элементов вследствие коррозии;

Видео:Технология подземного ремонта скважин. Часть 2. Помощник бурильщика КРС.Скачать

-разрушение (вздутие) элементов замкнутого сечения вследствиескапливания и замерзания в них воды;

-видимое разрушение сварных швов;

-ослабление болтовых соединений;

-образование трещин в элементах и их соединениях;

-выработки (износ) отверстий шарнирных соединений.

2.3.

6 Устанавливаютсяотклонения размеров и форм от проектных. Полученные результатысравнивают с допустимыми (предельными) значениями и в случае ихпревышения вносят соответствующие данные в ведомость дефектов(приложение В).

Допустимые отклоненияпринимаются в соответствии с данными, приведенными в приложенииГ.

2.3.

7 Трещины возникаютчаще всего в местах концентрации напряжений, вызываемых резкимизменением сечения элементов. К типичным концентраторам напряженийотносятся:

-элементы с резким перепадом сечений и отверстия;

-места окончания накладок, ребер, проушин, раскосов;

-места пересечения сварных швов, прерывистые швы;

-перепады в толщинах свариваемых «встык» листов;

-технологические дефекты сварных швов (подрезы, наплывы,незаваренные кратеры, резкие переходы от наплавленного металла косновному, неметаллические включения и др.)

2.3.

8 При осмотре сварныхшвов и мест концентрации напряжений целесообразно применятьоптические средства, например лупу с 6-10 кратным увеличением(приложение Б), а также другие средства и методы обнаружения иизмерения трещин. Сведения обо всех обнаруженных трещинахфиксируются в ведомости дефектов (приложение В).

Места возможногообразования трещин должны быть очищены от грязи, ржавчины,смазочных материалов, отслоений краски, а при необходимости,зачищены до блеска.

2.3.

9 В замкнутыхкоробчатых конструкциях (балки аутригеров, узлы опорной рамы, мачтыи пр.) при выявлении коррозионного поражения металла определяетсяостаточная толщина металла с помощью ультразвукового толщиномера(приложение Б).

2.3.

10 Болтовыесоединения осматриваются, болты обстукиваются молотком весом неменее 500 грамм (проверяется плотность посадки), затяжкапроверяется ключом. Все болты и гайки должны быть застопорены(шплинтами, пружинными шайбами и пр.).

Инструкция по техническому диагностированию состояния передвижных установок для ремонта скважин рд 08-195-98

В этом случае исключается этап оценки общего фона АЭ металлоконструкций и остаются этапы:

предварительный;

Видео:выброс колонны труб из скважиныСкачать

подготовительные работы;

АЭ-диагностика контролируемой зоны;

анализ результатов, принятие решения.

https://www.youtube.com/watch?v=xaMitWD6_zk

Следует отметить, что объем работ и трудозатраты во втором случае значительно меньше, однако в связи с отсутствием общей оценки всех узлов металлоконструкций подъемника достоверность оценки технического состояния металлоконструкций и дальнейшая безопасность эксплуатации подъемника зависят от надежности оценки, выполненной при визуальном обследовании.

3. Акустико-эмиссионная измерительная аппаратура

Конфигурация АЭ измерительной системы (АЭ-диагностический комплекс) и требования к ее узлам представлены в приложении 6.2. АЭ.

4. Предварительный этап экустико-эмиссионной диагностики

4.1. При комплексной оценке состояния металлоконструкций подъемника на стадии предварительного этапа выполняется анализ технической документации и конструкций подъемника.

При этом определяются наиболее нагруженные зоны металлоконструкций (потенциально активные), где возможно образование дефектов (трещин, пластических деформаций).

При наличии данных о поломках узлов металлоконструкций подъемника, аналогичных обследуемой модели, их следует учесть при выборе контролируемых зон.

При отсутствии данных в качестве контролируемых зон металлоконструкций, где следует установить датчики, для оценки общего фона АЭ принимаются: 2 датчика на двух опорах (аутригерах); 2 датчика на раме шасси (на продольных балках); 2 датчика на опоре мачты; 1 датчик на опорной секции мачты (у пяты мачты) и 1 датчик на выдвижной секции (в зоне фиксатора).

Предлагаемые для контроля участки металлоконструкций подъемника показаны в приложении 6.3. АЭ.

Если требуется продиагностировать на подъемнике одновременно более четырех зон при наличии аппаратуры из четырех приборов АФ-15 либо при наличии аппаратуры с меньшим количеством каналов, то выполняется группировка датчиков.

Датчики группируются таким образом, чтобы их контролируемые зоны металлоконструкции наибольшим образом нагружались при принятой схеме нагружения подъемника.

При назначении схемы нагружения узла (элемента) металлоконструкций подъемника следует отдать предпочтение схеме, при которой имеют место наибольшие растягивающие напряжения в элементе при анализе трещин и (или) наибольшие сжимающие напряжения в элементе при анализе остаточных деформаций (проверка местной устойчивости). Уровень и характер нагружения подъемника (продолжительность нагрузки, выдержка под грузом, разгрузка, паузы, последовательность и количество подъемов) принимаются по рекомендациям, изложенным в приложении 6.4. АЭ.

4.2.

При оценке технического состояния узла (элемента) металлоконструкции на стадии предварительного этапа определяется схема нагружения подъемника, обеспечивающая наибольшую его нагруженность, а также количество, уровень и характер нагружения (приложение 6.4. АЭ) и места установки АЭ-датчиков определяются конфигурацией узла (элемента) с учетом условия, чтобы расстояние между датчиками было не более 5 м (см. приложение 6.3. АЭ и 6.5. АЭ).

5. Подготовительные работы

При подготовке к АЭ-диагностике металлоконструкций подъемника выполняются работы по подготовке подъемника и АЭ-аппаратуры к испытаниям, выполняются подготовка конструкции к установке АЭ-датчиков, установка датчиков и предусилителей, калибровка аппаратуры.

5.1. Подъемник устанавливается в рабочее состояние на испытательной площадке.

Производится набор необходимых испытательных грузов из числа имеющихся, из условия обеспечения значения близких 0,5Q_н, Q_н и К_и Q_н, где Q_н — номинальная грузоподъемность, К_и — коэффициент испытательной перегрузки (см. приложение 6.4. АЭ) или при испытаниях с помощью «мертвого» якоря устанавливается тарированный датчик нагрузки на «мертвом» конце талевой системы.

При технической возможности необходимо подключить к подъемнику дистанционный пульт управления.

АЭ-аппаратура устанавливается в безопасной зоне.

Производится дополнительный инструктаж машиниста подъемника, отметив следующее:

программа нагружения подъемника;

немедленное выполнение заранее обусловленных указаний руководителя испытаний;

подъем и опускание груза или натяжение талевого блока, закрепленного на «мертвом» якоре выполнять по возможности медленнее, плавно, без рывков;

запрещается совмещение операций;

запрещаются при АЭ-диагностике хождение по конструкции и другие механические воздействия на нее.

5.2. Рекомендации по установке АЭ-датчиков и предусилителей на конструкции подъемника, погашению шумов, калибровке АЭ-аппаратуры изложены в приложении 6.5. АЭ.

Видео:Татнефть ГНВП в ЗАО "КРС" +18Скачать

https://www.youtube.com/watch?v=7EzJTr6H6vo

В Акте (приложение 6.1. АЭ) фиксируются данные по аппаратуре (номер канала, номер предусилителя, номер кабеля, величина ослабления и пр.), места установки АЭ-датчиков, данные по нагружению и калибровке. В ПЭВМ вводятся программа записи и обработки АЭ-сигналов с датчиков, данные о подъемнике и условиях испытания. Выполняется пробный пуск на 10-20 с.

6. Оценка общего фона акустической эмиссии металлических конструкций подъемника

Оценка общего фона АЭ металлических конструкций выполняется на подъемниках из условий, рассмотренных ранее (см. п. 2).

Программа АЭ-комплекса включается за 2-3 с до включения механизмов подъемника. Целесообразно на втором цикле нагружения (режим 14-14, рис. 6.4.1 приложения 6.4. АЭ) при нагрузке (с подвешенным и опущенным грузом) на 5-10 с отключить (остановить) общий приводной двигатель.

В целях обеспечения безопасности проведения испытаний и предотвращения разрушения конструкции нагружение должно быть прекращено в случае значительного роста активности АЭ.

Конструкция срочно разгружается и следующее нагружение выполняется с половинной величиной от предыдущего.

При этом активность АЭ на участках 4-5 не должна увеличиваться, а на участках 1-2 и 5-6 должна отсутствовать (см. рис. 6.4.1 в приложении 6.4. АЭ).

По АЭ-данным выполняется оперативный анализ и выявляются «активные» зоны металлоконструкций подъемника по критериям АЭ-диагностики, изложенным в приложении 6.6. АЭ.

Программа выполняет поставленный анализ АЭ-информации в соответствии с методологией, изложенной в приложении 6.6. АЭ.

Далее, выявленные «активные» зоны металлоконструкций подъемника диагностируются в режиме локализации, если этот режим работы не проводился.

7. Акустико-эмиссионная диагностика контролируемых зон

Схема нагружения подъемника принимается при условии наибольшей нагруженности контролируемой зоны. Характер нагружения принимается в соответствии с приложением 6.4. АЭ.

Расположение датчиков на контролируемой зоне зависит от конструктивного решения узла и его размеров. Установка АЭ-датчиков и предусилителей, исключение помех и калибровка аппаратуры выполняются в соответствии с рекомендациями приложения 6.5. АЭ.

При этом учитывается, что наибольшее расстояние между датчиками не должно превышать 3 м, так как аппаратура работает в режиме локализации.

Методология получения АЭ-данных соответствует изложенной в п. 6. Имитатором уточняется место расположения дефекта в контролируемой зоне, если дефект имеется по критериям АЭ-диагностики.

В случае если источник АЭ (визуально, ультразвуком) не обнаружен, дается рекомендация машинисту подъемника взять это место под особое наблюдение при дальнейшей эксплуатации подъемника и при обнаружении (выходе дефекта на поверхность) трещины прекратить эксплуатацию подъемника.

Дальнейшая безопасная эксплуатация подъемника зависит от степени опасности дефекта и его развития, что оценивается на втором этапе диагностики.

8. Анализ результатов и принятие решения

Окончательное решение о техническом состоянии и несущей способности металлоконструкций подъемника (его узла, элемента) принимается в результате комплексного анализа АЭ-информации по совокупности критериев (см. приложение 6.6. АЭ).

Составляется Акт (см. приложение 6.1. АЭ), в котором отражаются все данные по АЭ-диагностике и ее результаты.

9. Техника безопасности и охрана окружающей среды

При проведении испытаний по АЭ-диагностике металлоконструкций подъемника необходимо соблюдать требования Инструкции по эксплуатации подъемника испытуемой модели. Учитывать условия обеспечения безопасности, изложенные в п. 5.1 и п. 6.

Перед включением АЭ-аппаратуры оператор должен убедиться в надежности заземления прибора. АЭ-аппаратуру следует подключать к малонагруженной электролинии, а на рубильник необходимо вывесить табличку с надписью: «Не выключать — идут испытания».

При работе с АЭ-аппаратурой необходимо соблюдать требования безопасности при работах с радиочастотами по ГОСТ 12.1.006-84 и Инструкций по эксплуатации приборов АФ-15, ПЭВМ и т.п.

https://www.youtube.com/watch?v=w8xaIhry6VE

Измерительная аппаратура и операторы должны находиться в безопасной зоне.

При значительном росте активности АЭ во время действия нагрузки дальнейшее нагружение прекращается и конструкция разгружается.

3.3. Акустико-эмиссионная диагностика состояния вышки (мачты)

Метод акустико-эмиссионной (АЭ) диагностики наряду с выявлением скрытых дефектов обеспечивает возможность постоянного контроля за развитием деформаций в металлоконструкциях в процессе их нагружения и тем самым позволяет своевременно прекратить испытание, не доводя те или иные элементы вышки (мачты) до критического состояния.

Данные работы проводятся в соответствии с Методикой акустико-эмиссионной диагностики металлоконструкций подъемников для капитального и текущего ремонта скважин, приведенной в приложении 6 настоящей Инструкции по техническому диагностированию состояния передвижных установок для ремонта скважин.

4. Оформление результатов проверки технического состояния вышки (мачты)

Видео:Отказали тормоза на подъемнике КРС...Скачать

В случае когда работы по проверке технического состояния вышки (мачты) являются частью работ по диагностированию состояния подъемника в целом, результат оформляется согласно разделу 2.8 (см. с. 16), приложений 1 и 3 данной Инструкции по диагностированию подъемников.

Если проверяется техническое состояние только самой вышки (мачты), то результаты оформляются актом (приложение 8.2).

К акту прилагается пояснительная записка, подписанная представителями организаций — исполнителями работ. Пояснительная записка включает следующие данные: 4.1. Подробное описание обнаруженных дефектов вышки (мачты) на всех стадиях проверки ее технического состояния с приложением эскизов, определяющих их местонахождение, а также способов устранения.

4.2. Химический состав металла новых элементов вышки (приложение 8.3).

4.3. Копия удостоверения сварщика, допущенного к сварочным работам по ремонту вышки (мачты). 4.4. Технология сварочных работ.

5. Меры безопасности при проведении проверки технического состояния вышки (мачты)

💡 Видео

Учебное тренировочное занятие ВыбросСкачать

Безопасные приемы труда при КРССкачать

ГНВП Газонефтеводопроявление.Скачать

Глушение скважинСкачать

Ремонт скважины. Обслуживание скважины своими рукамиСкачать

Падение буровой вышки при демонтаже 1:20Скачать

Пакер механический 3ПМС. Югсон-Сервис.Скачать

Епихин АВ Помощник бурильщика КРС. Лекция 4. Подготовка скважины к ремонту. 2020Скачать

КАК БУРЯТ НЕФТЯНЫЕ СКВАЖИНЫ ?Скачать

Использования гидравлического ключа ГКШ при проведении подземного ремонта скважинСкачать

Технология подземного ремонта скважин. Часть 1. Помощник бурильщика КРС.Скачать

Лохи Капитального ремонта скважинСкачать

Такая работаСкачать

Текущий и капитальный ремонт скважинСкачать