Швы в конструкциях со сварными соединениями должны постоянно подвергаться контролю. И это не зависит от того, когда соединение было сделано. Для этого используются различные методы, один из которых – ультразвуковая дефектоскопия (УЗД). Она по точности проведенных исследований превосходит и рентгеноскопию, и радио-дефектоскопию, и гамма-дефектоскопию.

Необходимо отметить, что эта методика не нова. Ее используют с тридцатых годов прошлого столетия, и сегодня ультразвуковой контроль сварных соединений популярен, потому что с его помощью можно выявить мельчайшие дефекты внутри сварочного шва. И, как показывает практика, именно скрытые дефекты являются основными серьезными причинами ненадежности свариваемой конструкции.

- Теория технологии

- Виды ультразвукового контроля

- Как проводится ультразвуковая дефектоскопия

- Параметры оценки результатов

- Достоинства и недостатки ультразвукового контроля труб

- Ультразвуковой контроль сварных соединений

- Сварка – как это устроено?

- Да будет звук!

- Что может ультразвук?

- Контроль сварных швов и соединений

- Методы неразрушающего контроля

- Внешний осмотр

- Радиационная дефектоскопия

- Магнитная дефектоскопия

- Ультразвуковой метод контроля

- Капиллярная дефектоскопия

- Контроль качества сварки на проницаемость

- Заключение

- Ультразвуковой контроль сварных швов, и как он проводится

- Теория акустической технологии

- Определение

- Принцип работы

- Откуда колебания волны?

- Процедура проведения дефектоскопии

- Рамки применения данной методики при выявлении дефектов

- К преимуществам ультразвукового контроля качества металлов и сварных швов относятся:

- К основным недостаткам УЗК можно отнести:

- 🎬 Видео

Теория технологии

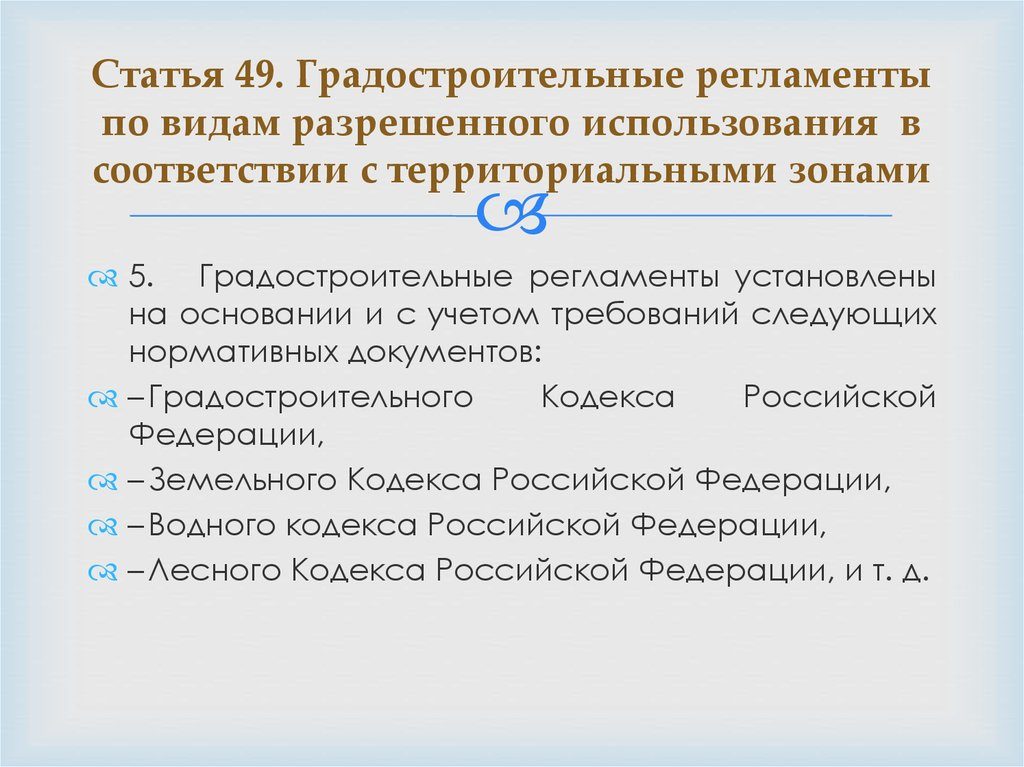

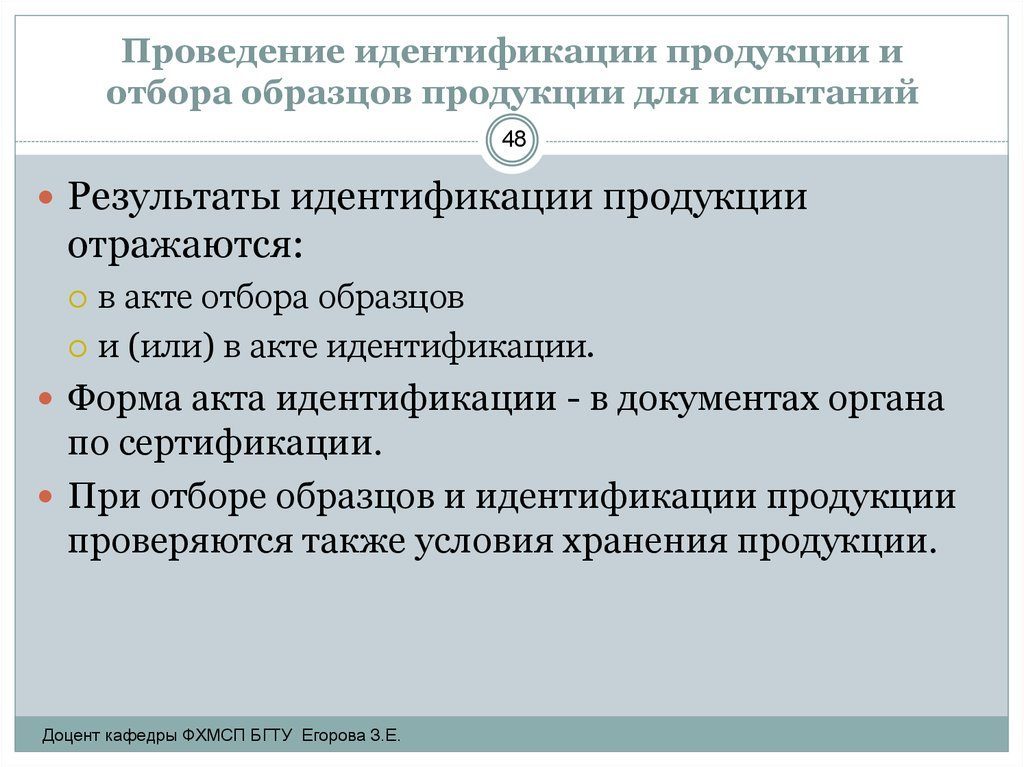

Технология ультразвуковой дефектоскопии. (Слева отсутствие дефекта, справа дефет)

В основе ультразвуковых колебания лежат обычные акустические волны, которые имеют частоту колебания выше 20 кГц. Человек их не слышит.

Проникая внутрь металла, волны попадают между его частицами, которые находятся в равновесии, то есть, колеблются в одной фазе. Расстояние между ними равно длине ультразвуковой волны.

Этот показатель зависит от скорости прохождения через металлический шов и частоты самих колебаний. Зависимость определяется по формуле:

L=c/f, где

- L – это длина волны;

- с – скорость ее перемещения;

- f – частота колебаний.

Скорость же зависит от плотности материала. К примеру, в продольном направлении ультразвуковые волны двигаются быстрее, чем в поперечном. То есть, если на пути волны попадаются пустоты (другая среда), то изменяется и ее скорость.

При этом, встречая на своем пути различные дефекты, происходит отражение волн от стенок раковин, трещин и пустот. А соответственно и отклонение от направленного потока.

Изменение движения оператор видит на мониторе УЗК прибора, и по определенным характеристикам определяет, какой дефект встал на пути движения акустических волн.

К примеру, обращается внимание на амплитуду отраженной волны, тем самым определяется размер дефекта в сварочном шве. Или по времени распространения ультразвуковой волны в металле, что определяет расстояние до дефекта.

Виды ультразвукового контроля

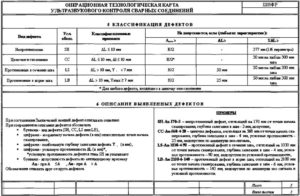

В настоящее время в промышленности применяются несколько способов ультразвуковой дефектоскопии сварных швов. Рассмотрим каждый из них.

- Теневой метод диагностики. Это методика основана на использовании и сразу двух преобразователей, которые устанавливаются по разные стороны исследуемого объекта. Один из них излучатель, второй – приемник. Место установки – строго перпендикулярно исследуемой плоскости сварного шва. Излучатель направляет поток ультразвуковых волн на шов, приемник их принимает с другой стороны. Если в потоке волн образуется глухая зона, то это говорит о том, что на его пути попался участок с другой средой, то есть, обнаруживается дефект.

- Эхо-импульсный метод. Для этого используется один УЗК дефектоскоп, который и излучает волны, и принимает их. При этом используется технология отражения ультразвука от стенок дефектных участков. Если волны прошли сквозь металл сварочного шва и не отразились на приемном устройстве, то дефектов в нем нет. Если произошло отражение, значит, внутри шва присутствует какой-то изъян.

- Эхо-зеркальный. Данный ультразвуковой контроль сварных швов – это подтип предыдущего. В нем используется два прибора: излучатель и приемник. Только устанавливаются они по одну сторону от исследуемого металла. Излучатель посылает волны под углом, они попадают на дефекты и отражаются. Эти отраженные колебания и принимает приемник. Обычно, таким образом, регистрируют вертикальные дефекты внутри сварочного шва – трещины.

- Зеркально-теневой. Этот ультразвуковой метод контроля – симбиоз теневого и зеркального. Оба прибора устанавливаются с одной стороны от исследуемого металла. Излучатель посылает косые волны, они отражаются от стенки основного металла и принимаются приемником. Если на пути отраженных волн не встретились изъяны сварного шва, то они проходят без изменений. Если на приемнике отразилась глухая зона, то, значит, внутри шва есть изъян.

- Дельта-метод. В основе этого способа контроля сварных соединений ультразвуком лежит переизлучение дефектом направленных акустических колебаний внутрь сварного соединения. По сути, отраженные волны делятся на зеркальные, трансформируемые в продольном направлении и переизлучаемые. Приемник может уловить не все волны, в основном отраженные и движущиеся прямо на него. От количества полученных волн будет зависеть величина дефекта и его форма. Не самая лучшая проверка, потому что она связана с тонкой настройкой оборудования, сложность расшифровки полученных результатов, особенно, когда проверяется сварочный шов шириною более 15 мм. При проведении ультразвукового контроля качества металла этим способом предъявляются жесткие требования к чистоте сварочного шва.

Вот такие методы ультразвукового контроля сегодня используются для определения качества сварных соединений. Необходимо отметить, что чаще всего специалисты используют эхо-импульсный и теневой метод. Остальные реже. Оба вариант в основном используются в ультразвуковом контроле тру.

Как проводится ультразвуковая дефектоскопия

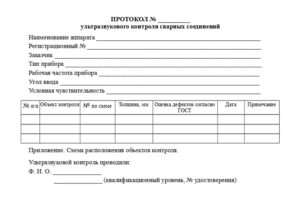

Все выше описанные технологии относятся к категории ультразвуковых методов неразрущающего контроля. Они удобны и просты в исполнении. Рассмотрим, как теневой метод используется на практике. Все действия проводятся по ГОСТ.

- Производится зачистка сварного шва и прилегающих к нему участков на ширину 50-70 мм с каждой стороны.

- Чтобы получились более точные результаты на соединительный шов наносится смазочное средство. К примеру, это может быть солидол, глицерин или любой другое техническое масло.

- Производится настройка прибора по ГОСТ.

- Излучатель устанавливается с одной стороны и включается.

- С противоположной стороны искателем (приемником) производятся зигзагообразные перемещения вдоль сварного стыка. При этом прибор немного поворачивают туда-сюда вокруг своей оси на 10-15°.

- Как только на мониторе появится сигнал с максимальной амплитудой, то это вероятность, что в металле шва обнаружен дефект. Но необходимо удостоверится, что отражающий сигнал не стал причиной неровности шва.

- Если не подтвердилось, то записываются координаты изъяна.

- Согласно ГОСТ испытание проводится за два или три прохода.

- Все результаты записываются в специальный журнал.

Внимание! Контроль качества сварных угловых соединений (тавровых) производится только эхо-импульсным способом, теневой метод здесь не подойдет.

Параметры оценки результатов

Чувствительность прибора – основной фактор качества проводимых работ. Как с его помощью можно распознать параметры дефекта.

Во-первых, определяется количество изъянов. Даже при самых близких друг к другу расстояниях эхо-метод может определить: один дефект в сварочном шве или два (несколько). Их оценка производится по следующим критериям:

- амплитуда акустической волны;

- ее протяженность (условная);

- размеры дефекта и его форма.

Протяженность волны и ширину изъяна можно определить путем перемещения излучателя вдоль сварочного соединения. Высоту трещины или раковины можно узнать, исходя из разницы временных интервалов между отраженной волной и излученной раньше. Форма же дефекта определяется специальной методикой. В основе ее лежит форма отраженного сигнала, появляющаяся на мониторе.

https://www.youtube.com/watch?v=2jLRP9Uq3Yo

Метод ультразвуковой дефектоскопии сложный, поэтому качество полученных результатов зависит от квалификации оператора и соответствия полученных показателей, которые регламентирует ГОСТ.

Достоинства и недостатки ультразвукового контроля труб

К достоинствам метода для контроля сварных швов можно отнести следующие критерии.

- Обследование проходит быстро.

- Диагностический результат высокий.

- Метод контроля сварных швов с помощью ультразвука – самый дешевый вариант.

- Он же и самый безопасный для человека.

- Устройство для контроля качества шва – портативный прибор, поэтому мобильность технологии обеспечивается.

- Ультразвуковая диагностика проводится без повреждения исследуемой детали.

- Нет необходимости останавливать оборудование или объект для того, чтобы провести контроль сварки.

- Можно проверять стыки нержавеющих металлов, черных и цветных.

Недостатки тоже есть.

- Контроль сварных соединений трубопроводов или других конструкций не дает точности по форме найденного дефекта. Все дело в том, что в трещинах или раковинах сварного шва могут присутствовать воздух (газ) или шлак. У двух материалов плотность разная, а значит, и разная отражательная способность.

- Сложно определить дефекты в деталях со сложной конфигурацией. Отправленные волны могут отразиться на другом участке шва, а не на исследуемом, за счет кривизны. А это выдаст некорректную информацию.

- Сложно провести ультразвуковой контроль труб, если металл, из которого они изготовлены, имеет крупнозернистую структуру. Внутри материала будет происходить рассеивания направленного потока и затухание отраженных волн.

- Важно ответственно подойти к очистке сварного шва. Его волнистость или загрязнение, ржавчина или окалины, капли разбрызганного металла или воздушные седла и поры на поверхности создадут преграду к получению правильных показателей, соответствующих ГОСТ.

Проконтролированный шов – это гарантия, что сварная конструкция находится под надзором. Исследования подтверждают его качественно состояние. То есть, оно низкое или достаточное, чтобы объект был принят в эксплуатацию или продолжал эксплуатироваться. Поэтому существуют определенные нормативы, касающиеся временного периода проведения проверок. Их необходимо строго соблюдать.

Поделись с друзьями

1

0

0

0

Видео:Контроль сварочного шва. Как выявить дефекты сварных соединений?Скачать

Ультразвуковой контроль сварных соединений

Исследовательская Группа «Безопасность и Надёжность»

Строительные экспертизы, Обследование Зданий, Энергоаудит, Землеустройство, Проектирование

При массовом, конвейерном производстве неразрушающий контроль приобретает особую ценность – он позволяет контролировать качество всех сходящих с конвейера изделий и оперативно отслеживать техпроцесс целиком, вовремя внося необходимые корректировки.

C этой точки зрения, например, прокладка любого газопровода или нефтепровода тоже является конвейерным процессом: стандартные сегменты труб соединяются не менее стандартным, повторяющимся образом (например, сваркой) и образуют единое готовое изделие, качество которого зависит буквально от каждого сделанного сварного шва!

Сварка – как это устроено?

Прежде чем продолжать дальше, кратко напомним наиболее важные моменты. Итак, сварка – это процесс создания неразъёмного соединения, во время которого жидкий материал (в нашем случае это металл сварочного электрода) частично смешивается с плавящимся твёрдым материалом соединяемых деталей и надёжно заполняет промежуток между ними.

Тут есть два важных нюанса: в образующееся сварное соединение могут попасть как частицы шлака (окисленные металлы и прочие примеси – ведь сварка идёт при больших температурах!), так и выделяющиеся/захваченные газы в виде пузырьков – что в итоге самым фатальным образом сказывается на прочности полученного сварного соединения. Однако в отличие от какого-нибудь бутылочного стекла, металлы – штука непрозрачная и невооружённым глазом такие внутренние дефекты заметить практически невозможно. Как же быть?

Да будет звук!

Вам наверняка доводилось стучать пальцем по кафельным плиткам в ванной, определяя ту, которая хуже всего приклеена или просто отслоилась от стены – и, в принципе, ультразвуковой контроль сварных соединений функционирует по схожему принципу. Дело в том, что звук в твёрдых телах вроде металлов распространяется очень быстро, со скоростями порядка километров в секунду – и замечательно отражается назад от пустот и прочих инородных включений.

https://www.youtube.com/watch?v=kUBfJ-tKv8E

Возникает резонный вопрос: зачем тогда нужен именно ультразвук (звук очень высокой частоты, лежащий за границей обычного человеческого слуха)? Дело как раз в упомянутой выше скорости: чем выше частота используемого звука, тем меньше длина соответствующей звуковой волны в материале и выше точность локализации дефекта – ведь важно не только узнать, что дефект где-то есть, но и исправить его по месту!

Что может ультразвук?

В самом начале своего применения ультразвуковой контроль сварных соединений мог не очень много: разве что определить толщину металла в заданном месте да наличие пустот (раковин) и их локализацию.

Однако с развитием микропроцессорной техники и переходом на цифровую обработку сигналов современные ультразвуковые дефектоскопы могут почти что творить чудеса: по изменению скорости проходящей звуковой волны и параметров её рассеивания теперь можно достаточно точно определять границы зон с существенно различающимся составом (идентифицировать тип и кристаллическую форму сплава), детектировать наличие и тип шлаковых включений, их ориентировочный состав – и даже узнавать о наличии дислокаций и остаточных напряжений в материале шва (как уже упоминалось выше, сварка – процесс высокотемпературный, что приводит к нагреву/остыванию как шва, так и прилежащих областей на значительную величину, что и создаёт остаточные механические напряжения).

Есть и другие побочные эффекты от всеобщей “компьютеризации” дефектоскопического оборудования: оно становится легче и компактнее, значительно проще в использовании и берёт на себя всё больше сервисных функций – и если раньше для профессиональной работы с ультразвуковым дефектоскопом требовалось как минимум специальное высшее образование, то теперь подобная практика входит в базовые курсы подготовки сварщиков-профессионалов практически по всему миру.

Мы работаем по такому принципу:

1 Вы набираете наш номер и задаете важные для Вас вопросы, а мы на них даём исчерпывающие ответы.

2 Проведя анализ Вашей ситуации, мы определяем перечень вопросов, ответы на которые должны дать наши эксперты. Договор на проведение ультразвукового контроля сварных соединений можно заключить как у нас в офисе, так и сразу у Вас на объекте.

3 Мы приедем к Вам в удобное для Вас время и проведём ультразвуковой контроль сварных соединений.

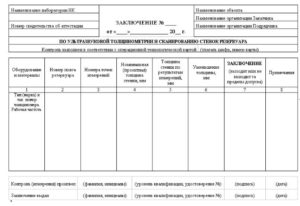

После проведения работ, с применением специальных приборов (разрушающего и неразрушающего контроля), Вы получите на руки письменное строительно-техническое заключение, в котором будут отражены все дефекты, причины их возникновения, фотоотчет, конструкторские расчеты, оценка восстановительного ремонта, выводы и рекомендации.

Стоимость экспертизы (обследования) составляет от 15000 руб.

Сроки получения на руки заключения составляют от 3 рабочих дней.

Стоимость проведения ультразвукового контроля сварных соединений полностью оправдывается, т.к.

в результате проведения полной проверки сторона может получить всю необходимую и исчерпывающую информацию о полном состоянии объекта.

Если же говорить о стоимости проведения проверки, то все зависит от типа работ, типа объекта, его расположения, объема работ и других объективных факторов, которые прямо влияют на ценообразование.

4 Нередко некоторые наши клиенты заказывают только выезд специалиста без последующей выдачи письменного официального строительно-технического заключения.

Судебный строительно-технический эксперт произведёт экспертизу, обследование или ультразвуковой контроль сварных соединений, после которого даст устное заключение с выводами, а также устные рекомендации по устранению недостатков или брака. Позже Вы сможете заказать письменное заключение.

Стоимость выезда нашего эксперта составляет от 10000 руб.

5 Важно!!! Подрядчик или третье лицо после получения Вами на руки нашего экспертного заключения и общения с нашим экспертом добровольно возместит Вам как стоимость проведенного обследования, так и стоимость устранения дефектов.

https://www.youtube.com/watch?v=6IC6pA0mX08

При любом раскладе, у нас в компании есть юрист, который на основании нашего заключения будет решать все вопросы в досудебном или судебном порядке с виновником в Ваших проблемах.

Стоимость услуг юриста составляет от 5000 руб. и зачастую зависит от порядка разрешения конфликта (внесудебный или судебный). В конечном счете Ваши затраты на услуги юриста будет возмещать подрядчик или третье лицо.

6 У нас в компании есть проектировщики и конструкторы, которые на основании нашего заключения могут разработать проект устранения недостатков и проект усиления конструкций.

Стоимость проекта составляет от 15000 руб. Сроки выполнения проекта составляют от 5 рабочих дней.

7 В нашей компании есть опытные инженеры, строители и рабочие, которые могут выполнить Вам строительно-монтажные работы по устранению дефектов, указанных в заключении, или выполнить монтажные работы на основании нашего проекта усиления и устранения дефектов.

8 Наши специалисты могут проанализировать Вашу ситуацию и донести до Вас все тонкости. Вам только нужно связаться с нами по телефону +7 (495) 120-17-44 или Вы можете заполнить заявку на нашем сайте. Помимо прочего, Вы можете отправить суть Вашей проблемы нам на электронную почту info@1-expertiza.ru.

Видео:Заключение по результатам ультразвукового контроля | УЗКСкачать

Контроль сварных швов и соединений

Качество сварного шва напрямую влияет на надежность всего элемента, особенно это важно для деталей испытывающих повышенные или несущие нагрузки. Поэтому, для контроля качества, после основных работ проводится проверка с целью выявить дефекты. Существует множество способов диагностики, которые разделяют на

- разрушающие

- неразрушающие.

Первые подразумевают механическое или другое воздействие на сварной шов, с целью выявить его погрешности. При этом часть или весь сваренный участок теряет свои конструктивные свойства.

По этой причине более популярными и целесообразными считаются неразрушающие методы контроля сварных швов, которые мы рассмотрим далее.

Методы неразрушающего контроля

На данный момент различают следующие неразрушающие методы:

- внешний осмотр;

- радиационный метод;

- магнитное исследование;

- ультразвуковой метод;

- капиллярный метод;

- контроль проницаемости.

Внешний осмотр

Любой контроль качества сварных соединений начинается с простого внешнего осмотра.

Этого бывает достаточно, чтобы определить как наружные, так и внутренние пробелы, плюс отсутствует необходимость использовать оборудование неразрушающего контроля.

Например, разная высота шва может свидетельствовать о непроварах в различных участках. Перед осмотром швы отчищаются от технологичных загрязнений, а именно – шлака, окалин и брызг металла.

Визуальный осмотр сварного шва

Чтобы мелкие недочеты стали виднее, проводится обработка поверхности спиртовым раствором, а затем 10%-ным раствором азотной кислоты. После данной процедуры поверхность приобретет матовость и покажет поры и трещины.

Главное, не забыть очистить кислоту спиртом после дефектовки шва.

Осмотр – это основной способ выявить геометрические отклонения, такие как – поры, трещины, наплывы, подрезы. Более качественно провести данный пункт испытания можно с помощью дополнительных приборов.

Для этого лучше всего использовать лупу, а также более качественное освещение, желательно с мобильным источником света. Увеличительное стекло позволит обнаружить скрытые для глаза трещины и поры, а также проследить их путь. Для контроля ширины валиков, можно использовать измерительные приборы, вроде линейки или штангенциркуля.

Инструменты для визуально-измерительного контроля

Радиационная дефектоскопия

Радиографический метод контроля сварных соединений существует в двух вариациях:

- рентгеновское излучение;

- гамма-излучение.

Простейший из представленных способ выявить погрешности сварного шва – просветить изделие рентгеновскими лучами.

Они обладают свойством проникать сквозь металлические предметы, действуя при этом на фотопленку. Таким образом, полученный снимок — прямая карта большей части дефектов.

С помощью проникающих лучей выявляют – шлаковые включения, газовые поры, смещения кромок, прожоги и другие пробелы.

https://www.youtube.com/watch?v=M4X2j0rEQ9M

Включения шлака на рентгеновском снимке

Перед началом работ, исследуемый участок и близ лежащая плоскость должны быть должным образом очищены. Для этого снимают шлак, брызги, окалины и другие изъяны. Также перед просвечиванием в обязательном порядке проводится осмотр и при выявлении некачественных участки должны устранятся.

Начинать просвечивание при наличии внешних дефектов – запрещено, так как процедура предназначена для диагностики и выявления скрытых дефектов.

https://www.youtube.com/watch?v=6IC6pA0mX08

При обнаружении погрешностей, решение о допуске или переделке конкретной детали лежит на нормативной документации. Именно установленные правила и инструкции позволяют определить вхождение погрешностей в установленные для данного изделия нормы.

Рекомендуем! Как сварить пластиковые трубы в домашних условиях

Для проведения процедуры рентгеновскую трубку располагают так, чтобы пучок попадал на шов под прямым углом. На другой стороне изделия расположена кассета с рентгеновской пленкой.

Так как существующие дефекты меньше влияют на проницаемость рентгеновских лучей, то они будут видны как более темные участки на пленке. Рентгенографическое испытание длится в зависимости от — качества пленки, толщины и фокуса.

После пленка проявляется и можно увидеть результат сваривания.

При радиографическом контроле не выявляют:

- любые несплошности и включения с размером в направлении просвечивания менее удвоенной чувствительности контроля;

- непровары и трещины, плоскость раскрытия которых не совпадает с направлением просвечивания;

- любые несплошности и включения, если их изображения на снимках совпадают с изображениями посторонних деталей, острых углов или резких перепадов трещин просвечиваемого металла.

Гамма – излучение по принципу работы практически не отличается от рентгеновского. Это радиоактивные лучи, способные проникать сквозь металл и реагирующие на его неравномерность. В такой способ инспектирую от 10 до 25% всех швов, если конструкция – ответственная, то все швы.

В качестве источника излучения используют различные химические элементы, подходящие под определенные металлы:

- Кобальт – 60 (сталь, чугун, медь, бронза и латунь толщиной до 25 см), благодаря жесткому проникновению элемент подходит для большинства сталей и больших толщин;

- Цезий – 137 (сталь до 10 см);

- Иридий-192 (сталь до 5 см, алюминий до10 см);

- Тулий-170 (сталь и алюминий до 20 см).

Со снижением проникаемости снижается вид сплавов и их толщина, но при этом среднее качество изображения остается и позволяет определить основные дефекты.

Портативный рентгеновский аппарат МАРТ-250

В отличие от рентгеновского, гамма-лучи имеют ряд преимуществ:

- изотопы сохраняют работоспособность долгое время;

- более легкое оборудование;

- возможность дефектовки сложных узлов;

- повышенная проницаемость лучей;

Важно! Оба вида излучения чрезвычайно опасны для человека. Именно поэтому допуск к работам может быть только у специально обученных сотрудников, одетых в полный комплект защитной экипировки. Защищенным должно быть и место базирования и работы проникающего оборудования, для этих целей используют свинцовые пластины, экраны и другие средства.

Магнитная дефектоскопия

Такой контроль сварных соединений основывается на свойстве магнитных силовых линий реагировать на изменения в толще металла. Фиксируя подобные отклонения специальными приборами можно с высокой точностью найти погрешности в толще и на верхней части сплавов.

Рекомендуем! Разделка и подготовка металла перед сварочными работами

На данный момент существуют три вариации метода:

- магнитно-порошковый;

- магнитно-индукционный;

- магнитно-графический.

Порошковый состоит в том, что на поверхность, заходя за стык шва, наносят сухой порошок или эмульсию, затем намагничивают сплав и определяют неточности. Если берется «сухой метод», то в качестве порошка выступает железная окалина или окислы. Намагничивают изделие электромагнитом, соленоидом или подавая ток на изделие. После, слегка постукивая молотком, дают порошку

https://www.youtube.com/watch?v=wK_kdICqZYY

возможность занять свое положение. Излишки снимаются струей воздуха и затем фиксируются изъяны. Последний шаг – размагничивание.

В мокром методе магнитный порошок смешивают с керосином или специальным маслом. Полученная суспензия наносится на шов, а ее подвижность, рассеивания или скопления порошка – прямые идентификаторы погрешностей.

При индукционном методе все данные фиксируются индукционной катушкой. Специальные приборы – дефектоскопы, фиксируют магнитное рассеивание у металлов толщиной до 25 мм.

Графический заключается в фиксации магнитных потоков на специальной ленте. Она крепится вдоль шва, а затем отклонения определяются на экране электронно-лучевой трубки.

Магнитные методы подходят исключительно для ферромагнитных сплавов, другие металлы таким образом исследовать не получится.

Ультразвуковой метод контроля

Наравне с предыдущим способом, ультразвуковая дефектоскопия дает возможность зафиксировать отклонения, образующиеся при отражении волн от границ сред с различными свойствами.

Ультразвуковой источник посылает сигнал, который при достижении конца сплава отражается. Если на своем пути сигнал встречает дефект, то это отражается на волне, что в свою очередь фиксируется прибором. Различные дефекты имеют свои собственные отражения, поэтому определить природу изъяна достаточно просто.

Ультразвуковой дефектоскоп

Из описанных уже методов, данный считают наиболее удобным для использования. Это обусловлено возможностью определить изъян как на поверхности, так и в глубине металла.

Также, метод не имеет таких строгих ограничений, как магнитный.

Есть ряд металлов с крупным зерном, например чугун, которые не поддаются ультразвуковому исследованию, но для всех других сплавов можно без труда вести контроль качества сварочных работ.

Рекомендуем! Сварка нержавеющей стали и черного металла электродом

Есть еще один недостаток – сложность расшифровки полученных данных. Увы, дефектоскопы дают пользователю очень специфические данные, которые следует расшифровать. Без предварительной подготовки сделать это практически невозможно, поэтому для работ нужен обученный специалист.

Капиллярная дефектоскопия

Данный способ основан на свойствах жидкостей с малым поверхностным натяжением. Такие жидкости не сбиваются в крупные капли в одном месте и стремятся стечь, но в то же время способны заполнить мельчайшие канавки и отверстия. Подобным образом определяются поверхностные дефекты и в редких случаях сквозные каналы.

Капиллярная дефектоскопия

На шов наносится специальный раствор, который мгновенно заполняет все канавки, поры и другие мелкие дефекты. Затем осматривая шов можно обнаружить крупные изъяны. Для большего удобства жидкости подкрашивают красителем, добавляют люминесцентные и другие окрашивающие добавки.

Контроль качества сварки на проницаемость

Метод является логическим продолжением капиллярного. Основная идея в том, что используя жидкости со свойствами глубокого проникновения, можно определить сквозные канавы шва.

Для этого берут простой керосин, наносят на одну сторону шва, а на другой фиксируют мокрые пятна, сигнализирующие о сквозных каналах. Из недостатков стоит отметить необходимость тщательно очистки поверхности и соблюдение точности на всех этапах для исключения случайного загрязнения противоположной стороны сварного шва.

Заключение

Сварка и контроль качества сварных соединений металлоконструкций — неразрывные части одного процесса. Не важно, проводятся работы в домашних условиях или на производстве, без должного испытания на прочность изделие не может продолжить свое существование. Описанные выше методы, позволят проверить качество сварных соединений без разрушения шва.

Видео:Ультразвуковая дефектоскопия | Озвучивание сварного шва | Катушка | Перемещение ПЭПСкачать

Ультразвуковой контроль сварных швов, и как он проводится

Для обеспечения безопасных условий эксплуатации различных объектов со сварными соединениями все швы необходимо подвергать регулярной проверке.

Вне зависимости от их новизны или давнего срока эксплуатации металлические соединения проверяются различными методами дефектоскопии.

Наиболее действенным методом является УЗД – ультразвуковая диагностика, которая превосходит по точности полученных результатов рентгенодефектоскопию, гамма-дефектоскопию, радио-дефектоскопию и др.

Это далеко не новый (впервые УЗК проведен в 1930 году) метод, но является очень популярным и используется практически повсеместно. Это обусловлено тем, что наличие даже небольших дефектов сварочных соединений приводит к неизбежной утрате физических свойств, таких как прочность, а со временем к разрушению соединения и непригодности всей конструкции.

Теория акустической технологии

Ультразвуковая волна при УЗД не воспринимается ухом человека, но она является основой для многих диагностических методов. Не только дефектоскопия, но и другие диагностические отрасли используют различные методики на основе проникновения и отражения ультразвуковых волн.

Особенно они важны для тех отраслей, в которых основным является требование о недопустимости нанесения вреда исследуемому объекту в процессе диагностики (например, в диагностической медицине).

Таким образом, ультразвуковой метод контроля сварных швов относиться к неразрушающим методам контроля качества и выявления места локализации тех или иных дефектов (ГОСТ 14782-86).

Качество проведения УЗК зависит от многих факторов, таких как чувствительность приборов, настройка и калибровка аппарата, выбор более подходящего метода проведения диагностики, от опыта оператора и других. Контроль швов на пригодность (ГОСТ 14782-86) и допуск объекта к эксплуатации не возможен без определения качества всех видов соединений и устранения даже мельчайшего дефекта.

Определение

Ультразвуковой контроль сварных швов – это неразрушающий целостности сварочных соединений метод контроля и поиска скрытых и внутренних механических дефектов не допустимой величины и химических отклонений от заданной нормы.

Методом ультразвуковой дефектоскопии (УЗД) проводится диагностика разных сварных соединений.

УЗК является действенным при выявлении воздушных пустот, химически не однородного состава (шлаковые вложения в металле) и выявления присутствия не металлических элементов.

Принцип работы

Ультразвуковая технология испытания основана на способности высокочастотных колебаний (около 20 000 Гц) проникать в металл и отражаться от поверхности царапин, пустот и других неровностей.

Искусственно созданная, направленная диагностическая волна проникает в проверяемое соединение и в случае обнаружения дефекта отклоняется от своего нормального распространения. Оператор УЗД видит это отклонение на экранах приборов и по определенным показаниям данных может дать характеристику выявленному дефекту.

Например:

- расстояние до дефекта – по времени распространения ультразвуковой волны в материале;

- относительный размер дефекта – по амплитуде отраженного импульса.

На сегодняшний день в промышленности применяют пять основных методов проведения УЗК (ГОСТ 23829 – 79), которые отличаются между собой только способом регистрации и оценки данных:

- Теневой метод. Заключается в контроле уменьшения амплитуды ультразвуковых колебаний прошедшего и отраженного импульсов.

- Зеркально-теневой метод. Обнаруживает дефекты швов по коэффициенту затухания отраженного колебания.

- Эхо-зеркальный метод или “Тандем”. Заключается в использовании двух аппаратов, которые перекликаются в работе и с разных сторон подходят к дефекту.

- Дельта-метод. Основывается на контроле ультразвуковой энергии, переизлученной от дефекта.

- Эхо-метод. Основан на регистрации сигнала отраженного от дефекта.

Откуда колебания волны?

Проводим контроль

Практически все приборы для диагностики методом ультразвуковых волн устроены по схожему принципу. Основным рабочим элементом является пластина пьезодатчика из кварца или титанита бария.

Сам пьезодатчик прибора для УЗД расположен в призматической искательной головке (в щупе). Щуп располагают вдоль швов и медленно перемещают, сообщая возвратно-поступательное движение.

В это время к пластине подводится высокочастотный ток (0,8—2,5 Мгц), вследствие чего она начинает излучать пучки ультразвуковых колебаний перпендикулярно своей длине.

https://www.youtube.com/watch?v=Pmy3V1HDLEE

Отраженные волны воспринимаются такой же пластиной (другим принимающим щупом), которая преобразует их в переменный электрический ток и он сразу отклоняет волну на экране осциллографа (возникает промежуточный пик).

При УЗК датчик посылает переменные короткие импульсы упругих колебаний разной длительности (настраиваемая величина, мкс) разделяя их более продолжительными паузами (1—5 мкс).

Это позволяет определить и наличие дефекта, и глубину его залегания.

Процедура проведения дефектоскопии

- Удаляется краска и ржавчина со сварочных швов и на расстоянии 50 – 70 мм с двух сторон.

- Для получения более точного результата УЗД требуется хорошее прохождение ультразвуковых колебаний.

Поэтому поверхность металла около шва и сам шов обрабатываются трансформаторным, турбинным, машинным маслом или солидолом, глицерином.

- Прибор предварительно настраивается по определенному стандарту, который рассчитан на решения конкретной задачи УЗД.

Контроль:

- толщины до 20 мм – стандартные настройки (зарубки);

- свыше 20 мм – настраиваются АРД-диаграммы;

- качества соединения – настраиваются AVG или DGS-диаграммы.

- Искатель перемещают зигзагообразно вдоль шва и при этом стараются повернуть вокруг оси на 10-150.

- При появлении устойчивого сигнала на экране прибора в зоне проведения УЗК, искатель максимально разворачивают. Необходимо проводить поиск до появления на экране сигнала с максимальной амплитудой.

- Следует уточнить: не вызвано ли наличие подобного колебания отражением волны от швов, что часто бывает при УЗД.

- Если нет, то фиксируется дефект и записываются координаты.

- Контроль сварных швов проводится согласно ГОСТу за один или два прохода.

- Тавровые швы (швы под 90 0) проверяются эхо-методом.

- Все результаты проверки дефектоскопист заносит в таблицу данных, по которой можно будет легко повторно обнаружить дефект и устранить его.

Иногда для определения более точного характера дефекта характеристики от УЗД не хватает и требуется применить более развернутые исследования, воспользовавшись рентгенодефектоскопией или гамма-дефектоскопией.

Рамки применения данной методики при выявлении дефектов

Контроль сварочных швов, основанный на УЗД довольно четкий. И при правильно проведенной методике испытания шва дает полностью исчерпывающий ответ по поводу имеющегося дефекта. Но рамки применения УЗК так же имеет.

С помощью проведения УЗК возможно выявить следующие дефекты:

- Трещины в околошовной зоне;

- поры;

- непровары шва;

- расслоения наплавленного металла;

- несплошности и несплавления шва;

- дефекты свищеобразного характера;

- провисание металла в нижней зоне сварного шва;

- зоны, пораженные коррозией,

- участки с несоответствием химического состава,

- участки с искажением геометрического размера.

Подобную УЗД возможно осуществить в следующих металлах:

УЗД проводится в геометрических рамках:

- На максимальной глубине залегания шва – до 10 метров.

- На минимальной глубине (толщина металла) – от 3 до 4 мм.

- Минимальная толщина шва (в зависимости от прибора) – от 8 до 10 мм.

- Максимальная толщина металла – от 500 до 800 мм.

Проверки подвергаются следующие виды швов:

- плоские швы;

- продольные швы;

- кольцевые швы;

- сварные стыки;

- тавровые соединения;

- сварные трубы.

Основные области использования данной методики

Не только в промышленных отраслях используют ультразвуковой метод контроля целостности швов. Данную услугу – УЗД заказывают и в частном порядке при строительстве или реконструкции домов.

УЗК чаще всего применяется:

- в области аналитической диагностики узлов и агрегатов;

- когда необходимо определить износ труб в магистральных трубопроводах;

- в тепловой и атомной энергетике;

- в машиностроении, в нефтегазовой и химической промышленности;

- в сварных соединениях изделий со сложной геометрией;

- в сварных соединениях металлов с крупнозернистой структурой;

- при установке (сварки соединений) котлов и узлов оборудования, которое поддается влиянию высоких температур и давления или влиянию различных агрессивных сред;

- в лабораторных и полевых условиях.

Испытания в полевых условиях

К преимуществам ультразвукового контроля качества металлов и сварных швов относятся:

- Высокая точность и скорость исследования, а также его низкая стоимость.

- Безопасность для человека (в отличие, к примеру, от рентгеновской дефектоскопии).

- Возможность проведения выездной диагностики (благодаря наличию портативных ультразвуковых дефектоскопов).

- Во время проведения УЗК не требуется выведения контролируемой детали или всего объекта из эксплуатации.

- При проведении УЗД проверяемый объект не повреждается.

К основным недостаткам УЗК можно отнести:

- Ограниченность полученной информации о дефекте;

- Некоторые трудности при работе с металлами с крупнозернистой структурой, которые возникают из-за сильного рассеяния и затухания волн;

- Необходимость проведения предварительной подготовки поверхности шва.

🎬 Видео

УЗК сварных соединенийСкачать

Об оценке качества сварных соединений по результатам измерительного ультразвукового контроляСкачать

Визуальный и измерительный контроль кольцевого стыкового сварного соединения | ВИКСкачать

УЗК сварных соединенийСкачать

Капиллярный контроль качества - Территория сваркиСкачать

Капиллярный контроль / Цветная дефектоскопияСкачать

Контроль качества сварных соединений при подводной трубоукладкеСкачать

учимся оценивать качество сварочных швов на примерахСкачать

Заключение по результатам визуального и измерительного контроля | ВИКСкачать

Раздел II Урок №5. Проведение контроля.Скачать

УЗК для ЧайниковСкачать

КАК ПОЙМАТЬ СИГНАЛ ОТ ДЕФЕКТА? Ультразвуковой контроль. Обучение. Ultrasonic testing.Скачать

Неразрушающие методы контроля качества заготовок и сварных изделийСкачать

ЦВЕТНАЯ ДЕФЕКТОСКОПИЯ // КАК НАЙТИ ДЕФЕКТ // НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ // КАПИЛЛЯРНЫЙ МЕТОДСкачать

Ультразвуковой контроль сварных швов с дефектоскопом KARL DEUTSCH Echoscope / ECHOGRAPH 1095 (обзор)Скачать

НПЦ "ЭХО+" - Система автоматизированного ультразвукового контроля кольцевых сварных швов АВГУР-ТФСкачать

Як проводиться рентген контроль зварних швів на виробництвіСкачать